Cross-Docking macht Logistik effizienter, indem Waren direkt umgeladen werden, ohne sie zu lagern. Das spart Zeit, senkt Kosten und optimiert Transporte.

Die Kernvorteile:

- Kostensenkung: Keine Lagerkosten, bessere LKW-Auslastung, bis zu 6 % niedrigere Logistikkosten.

- Schnellere Lieferungen: Waren werden sofort weitergeleitet, ohne Verzögerungen durch Lagerung.

- Effiziente Koordination: Echtzeitdaten ermöglichen präzise Planung und Abstimmung zwischen Lieferanten, Transporteuren und Empfängern.

Herausforderungen:

- Exakte Planung nötig, da Verzögerungen den Prozess stören können.

- Hohe Anforderungen an Technologie und Infrastruktur, z. B. für Echtzeitdaten.

- Geschultes Personal ist unverzichtbar für die Umsetzung.

Zukunft:

Automatisierung, digitale Systeme und multimodale Transporte werden Cross-Docking weiter verbessern und nachhaltiger gestalten.

Das Verfahren reduziert Kosten und Lieferzeiten und ist ideal für Unternehmen mit hohen Warenvolumina.

Vorteile von Cross-Docking für die interregionale Logistik

Kostensenkung durch reduzierten Lageraufwand

Cross-Docking eliminiert zwei der teuersten Aspekte der Lagerhaltung: die Langzeitlagerung und die aufwendige Kommissionierung. Da Waren weniger als 24 Stunden im Terminal verweilen, sinken die Kapitalbindungskosten erheblich. Gleichzeitig wird der Bedarf an Lagerfläche und teurer Infrastruktur wie Palettenregalen stark reduziert, was die Fixkosten deutlich senkt.

Ein weiterer Vorteil liegt in der Konsolidierung von Teilladungen (LTL) zu vollständigen LKW-Ladungen (FTL). Dies erhöht die Fahrzeugauslastung und senkt die Transportkosten pro Einheit. Eine Fallstudie eines großen europäischen Einzelhändlers zeigte, dass Cross-Docking-Terminals die gesamten Logistikkosten um über 6 % reduzieren können.

„Der beste Weg, Kosten zu senken und die Effizienz zu verbessern, besteht nicht darin, eine Funktion zu verbessern, sondern sie zu eliminieren, wenn dies möglich ist." – Yu und Egbelu

Neben den finanziellen Einsparungen beschleunigt Cross-Docking den gesamten Lieferprozess spürbar.

Schnellere Lieferung und optimierter Transport

Da die Einlagerung und Kommissionierung entfallen, werden Waren nahezu direkt vom Eingang zum Ausgang weitergeleitet. Lieferanten stellen die Waren bereits vorkommissioniert bereit, sodass sie im Terminal ohne Verzögerung weitertransportiert werden können.

Moderne Softwarelösungen unterstützen diesen Prozess, indem sie Laderampen und Handhabungszonen dynamisch den geplanten Routen zuordnen. Dadurch werden Staplerwege minimiert und Verladezeiten verkürzt. Die Nutzung von Echtzeitdaten aus der Telematik ermöglicht eine flexible Planung, sodass ausgehende LKW direkt beladen werden können, sobald eingehende Waren verarbeitet sind.

Diese optimierten Prozesse sorgen für eine schnellere Abwicklung und eine präzisere Steuerung entlang der gesamten Lieferkette.

Verbesserte Koordination in der Lieferkette

Cross-Docking erlaubt eine genaue Synchronisation der Zeitpläne eingehender und ausgehender Transporte, wodurch Waren ohne Verzögerung weitergeleitet werden. Besonders für Unternehmen mit interregionalen Aktivitäten führt dies zu einer besseren Abstimmung von Sendungsmengen und regionalem Bedarf, was Überbestände an bestimmten Standorten vermeidet.

Die Möglichkeit, Sendungen aus verschiedenen Ursprungsorten zu bündeln und als vollständige LKW-Ladungen an Zielregionen zu liefern, ist ein zentraler Faktor für effiziente interregionale Transporte. Digitale Systeme, die Telematikdaten in die Lagerplanung einbinden, sorgen für eine reibungslose Abstimmung zwischen Lieferanten, Transporteuren und Empfängern – auch über Regionsgrenzen hinweg.

So funktioniert Cross-Docking: Die wichtigsten Schritte

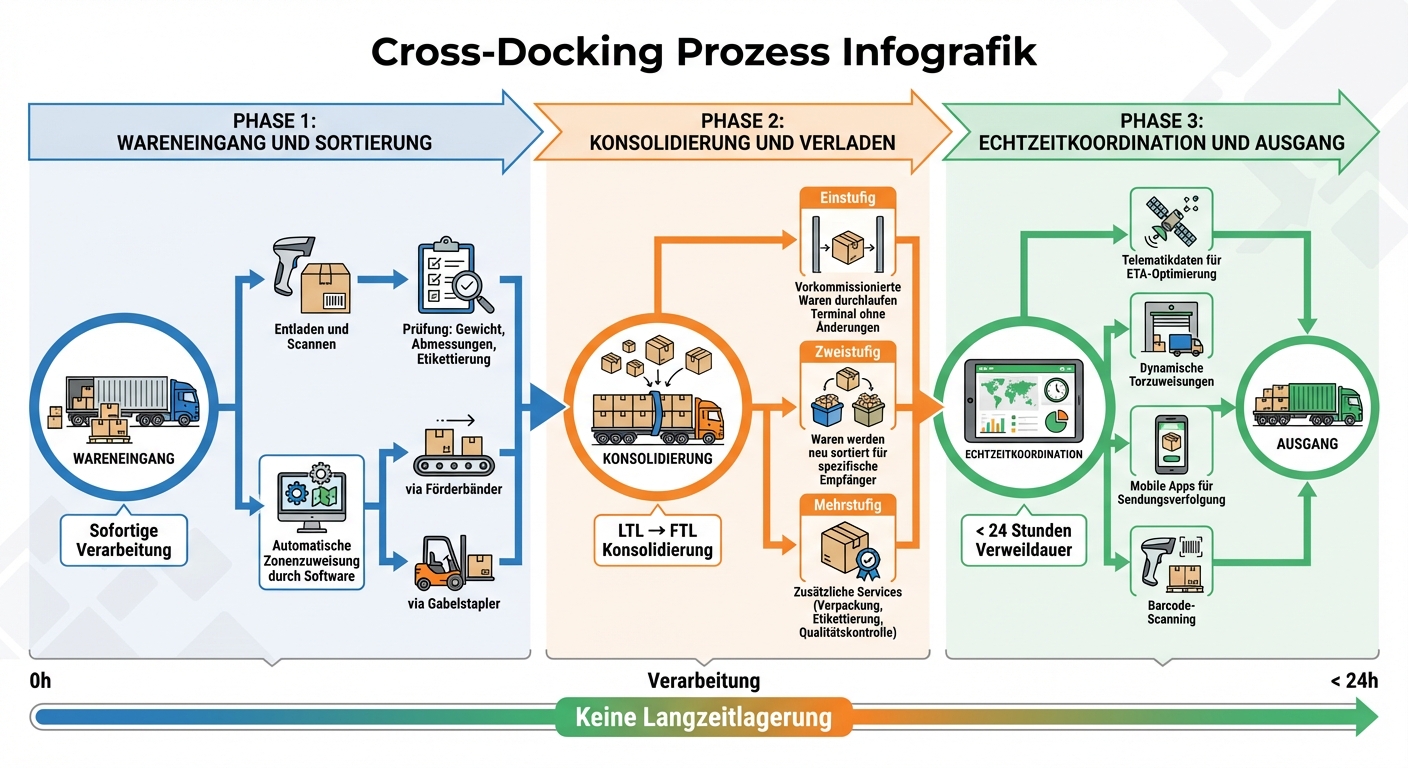

Cross-Docking Prozess: Von Wareneingang bis Auslieferung in unter 24 Stunden

Wareneingang und Sortierung

Sobald die Waren eintreffen, werden sie entladen, gescannt und geprüft. Dabei erfasst man direkt Gewicht, Abmessungen und Etikettierung. Danach gelangen die Produkte entweder auf Förderbänder oder werden mit Gabelstaplern in spezifische Zonen transportiert – je nach Route. Eine moderne Software weist die Sendungen automatisch den passenden Türen und Zonen zu. Diese effiziente Zonierung minimiert die Fahrwege der Gabelstapler. Für Waren mit besonderen Anforderungen gibt es separate Bereiche, um den regulären Ablauf nicht zu stören. Nach der Sortierung werden die Produkte für den direkten Weitertransport vorbereitet.

Konsolidierung und direktes Verladen

Der Kern des Cross-Dockings liegt darin, kleinere Sendungen aus unterschiedlichen Quellen zu bündeln und zu vollständigen LKW-Ladungen (FTL) zusammenzustellen. So werden teure Teilladungen (LTL) vermieden, und die Transporte über größere Entfernungen werden effizienter. Je nach Bedarf gibt es verschiedene Ansätze:

- Einstufig: Die Waren sind bereits vorkommissioniert und durchlaufen das Terminal ohne Änderungen.

- Zweistufig: Hier werden die Waren im Terminal neu sortiert und für spezifische Empfänger zusammengestellt.

- Mehrstufig: Vor dem Verladen erfolgen zusätzliche Leistungen wie Verpackung, Etikettierung oder Qualitätskontrollen.

„Cross-Docking hat das Potenzial, Lagerung und Entnahme zu eliminieren – die beiden teuersten Vorgänge in der traditionellen Lagerhaltung." – ScienceDirect

Diese Bündelung wird durch digitale Prozesse effizient unterstützt.

Echtzeitkoordination und Technologie

Nach der physischen Sortierung ist eine präzise Koordination entscheidend. Digitale Systeme nutzen Telematikdaten, um die zeitliche Abstimmung zwischen eingehenden und ausgehenden Transporten zu optimieren. Mithilfe von Echtzeit-ETA-Daten aus der LKW-Telematik können Torzuweisungen dynamisch angepasst werden. Mobile Apps ermöglichen die sofortige Erfassung von Sendungsdaten, etwa durch Fotos oder Barcode-Scans. Stefan Seufert, CTO von Eikona Logistics, erklärt: „Die Software optimiert Organisation und Routen, hilft Lagerleitern bei ihren Aufgaben und ergänzt deren Fachkompetenz." Dank dieser Technologien können Manager und Mitarbeiter Sendungen bis auf Paketebene in Echtzeit über mobile Geräte verfolgen.

Herausforderungen und Lösungen im Cross-Docking

Timing- und Planungsprobleme

Eine der größten Hürden im Cross-Docking liegt in der exakten Abstimmung von eingehenden und ausgehenden Transporten. Verzögerungen bei der Verarbeitung von Waren vor der geplanten Abfahrt der LKWs können entweder zu Lieferverzögerungen oder finanziellen Einbußen führen. Besonders bei längeren Strecken sind unvorhersehbare Verspätungen ein Problem, das die Planung zusätzlich erschwert. Da Waren in Cross-Docking-Terminals oft weniger als 24 Stunden gelagert werden, ist eine extrem präzise Koordination erforderlich.

„Der effiziente Betrieb eines solchen Systems erfordert eine angemessene Koordination von eingehenden und ausgehenden LKWs, beispielsweise durch computergestützte Planungsverfahren." – Nils Boysen, Armin Scholl und Malte Fliedner

Um diese Herausforderungen zu bewältigen, kommen Heuristik-Tools wie Simulated Annealing zum Einsatz, die komplexe LKW-Sequenzierungen optimieren. Für Lieferanten, die weiter entfernt sind, kann ein Zwischen-Cross-Dock in der Nähe der Zielregion helfen, Transportunsicherheiten zu minimieren und Just-in-Time-Lieferungen effizienter zu organisieren. Zudem ist es wichtig, Personalressourcen auf Spitzenzeiten abzustimmen, da Cross-Docking ein arbeitsintensiver Prozess ist. Fortschrittliche Technologien und durchdachte Terminaldesigns sind entscheidend, um die engen Zeitfenster einzuhalten.

Technologie- und Infrastrukturanforderungen

Ohne eine robuste digitale Infrastruktur bleibt Cross-Docking ineffizient. Essenziell sind Softwaresysteme, die mit Transport Management Systemen (TMS) integriert sind und den Electronic Data Interchange (EDI) nutzen. Echtzeitdaten, die über mobile Apps und Telematik bereitgestellt werden, ermöglichen es Lagerteams, flexibel auf Verzögerungen oder unerwartet hohe Volumen zu reagieren. Auch die physische Gestaltung der Terminals spielt eine wichtige Rolle: Spezialisierte Ein- und Ausgangsrampen sollten so konzipiert sein, dass die Distanzen zwischen Be- und Entladepunkten minimiert werden.

„Die große Herausforderung ist hier der reibungslose Daten- und Informationsfluss entlang der Lieferkette." – Huettemann Logistik

Moderne Videosuchsysteme in mobilen Apps erleichtern es, Pakete durch Bildabgleich schnell zu finden. Softwaregesteuerte Zuweisungen von Lagertoren und Handhabungszonen können interne Transportwege verkürzen und die Effizienz steigern. Für Sendungen mit speziellen Anforderungen sollten separate Bereiche eingerichtet werden, um den Hauptfluss nicht zu beeinträchtigen. Unternehmen, die diese Maßnahmen umsetzen, können bis zu 6 % ihrer gesamten Logistikkosten einsparen. Neben der Infrastruktur ist auch die Schulung des Personals ein wichtiger Hebel, um die Prozesssicherheit zu erhöhen.

Personalschulung und operative Kompetenzen

Technologie allein reicht nicht aus – qualifiziertes Personal ist unverzichtbar, um die Herausforderungen des Cross-Dockings zu bewältigen. Mitarbeiter müssen in der Lage sein, mobile Anwendungen zu nutzen und Daten in Echtzeit zu erfassen, sei es durch das Fotografieren von Paketlabels oder die Dokumentation von Schäden direkt an der Rampe. Der Einsatz von Zeitarbeitskräften kann durch mehrsprachige, digitale Workflows erleichtert werden, was den Bedarf an spezifischem Standortwissen reduziert und die Fehlerquote senkt.

Für mehrstufiges Cross-Docking sind zusätzliche Kompetenzen in der Etikettierung und Qualitätsprüfung erforderlich. Ungeschultes Personal kann durch Fehler bei der LKW-Sequenzierung die Bearbeitungszeit erheblich verlängern. Um dies zu vermeiden, sollten Unternehmen Apps mit klaren Schritt-für-Schritt-Anleitungen einsetzen und gezielte Schulungen anbieten. So lassen sich Suchzeiten für Pakete reduzieren und komplexe Lagerzonen effizienter navigieren.

Zukunftstrends im Cross-Docking

Automatisierung und Robotik

Moderne Technologien wie cyber-physische Systeme verwandeln herkömmliche Terminals in hochvernetzte Industrie-4.0-Umgebungen, in denen digitale und physische Prozesse effizient zusammenarbeiten. Automatisierte Fahrzeuge (AGVs) und Sortieranlagen beschleunigen das Be- und Entladen, minimieren menschliche Fehler und senken gleichzeitig die Personalkosten. Mithilfe von Künstlicher Intelligenz können Warenflüsse präziser vorhergesagt und Routen effizienter geplant werden, was die Verarbeitung größerer Frachtmengen ermöglicht. Unternehmen, die solche automatisierten Prozesse erfolgreich einsetzen, berichten von Einsparungen bei den Handhabungskosten zwischen 15 und 25 % und Durchlaufzeiten von weniger als 12 Stunden. Digitale Tools passen Servicepläne automatisch an die täglichen Anforderungen an und sorgen für eine bessere Fahrzeugauslastung.

Digitale Systeme und datengesteuerte Logistik

Neben Automatisierung ist die digitale Vernetzung ein zentraler Baustein. Fortschrittliche Warehouse Management Systeme (WMS) koordinieren Ankunfts- und Abfahrtszeiten in Echtzeit und weisen Lagertore sowie Handhabungszonen je nach Bedarf zu. Durch die Nutzung von Telematikdaten, wie der voraussichtlichen Ankunftszeit (ETA) von LKWs, kann die Planung flexibel auf Verkehrsbedingungen reagieren. Digital Twins bieten nahezu in Echtzeit Einblicke, um Prozesse unternehmensübergreifend zu optimieren.

„Cross-Docking ist einer der wichtigsten Kernprozesse, die ein Spediteur durchführt – und macht den Spediteur in der Logistik unersetzbar." – Stefan Seufert, CTO, EIKONA Logistics

Mobile Apps geben Lagermitarbeitern Echtzeitanweisungen und vereinfachen die Paketsuche durch Videosuchsysteme. Solche digitalisierten Cross-Docking-Systeme erreichen eine pünktliche Lieferquote von über 99 %, während Fehlzustellungen unter 0,1 % bleiben. Allerdings ist eine zuverlässige IT-Infrastruktur unverzichtbar, da Systemausfälle den Betrieb erheblich stören können. Diese digitalen Fortschritte bilden die Basis für den Einsatz multimodaler Transporte.

Integration multimodaler Transporte

Die Kombination verschiedener Verkehrsträger – insbesondere Straße und Schiene – bietet Kostenvorteile gegenüber reinen Straßentransporten, erfordert jedoch eine hohe Effizienz an den Umschlagpunkten. Cross-Docking spielt hier eine entscheidende Rolle als Synchronisationspunkt, der die Wettbewerbsfähigkeit der gesamten Lieferkette beeinflusst. Der Ansatz der Synchromodalität wird künftig verstärkt eingesetzt, um in Echtzeit zwischen Transportmodi zu wechseln und so die Effizienz weiter zu steigern.

Ein weiterer Vorteil ergibt sich aus der Nachhaltigkeit: Weniger gefahrene Kilometer und die Vermeidung von Leerfahrten reduzieren die CO₂-Emissionen erheblich. Optimierte Cross-Docking-Systeme haben nachweislich die Kosten der eingehenden Logistik um mehr als 10 % gesenkt. Zudem setzen immer mehr Logistikplattformen auf Energieautarkie, indem sie etwa elektrische Geräte mit Photovoltaikanlagen betreiben. Eine präzise Synchronisation von Straßenankünften mit festen Bahnabfahrten minimiert Standzeiten und senkt die Handhabungskosten – ein Schlüsselfaktor für die Wirtschaftlichkeit multimodaler Lösungen.

Fazit

Cross-Docking revolutioniert die interregionale Logistik, indem es Kosten um mehr als 6 % senkt und Durchlaufzeiten auf unter 24 Stunden reduziert.

Digitale Technologien spielen dabei eine Schlüsselrolle: Sie synchronisieren Warenströme in Echtzeit, ordnen Tore automatisch zu und ermöglichen die sofortige Sendungserfassung über mobile Anwendungen. Diese digitale Vernetzung sorgt für eine präzise Zusammenarbeit entlang der gesamten Lieferkette – vom Lieferanten bis zum Endkunden.

Die Effizienzgewinne durch Cross-Docking passen perfekt zu den Zielen moderner Lieferkettenstrategien:

„Cross-Docking entspricht den Zielen des schlanken Lieferkettenmanagements: kleinere Mengen besser sichtbarer Bestände, die schneller und häufiger geliefert werden." – Omega

Durch die Bündelung von Waren zu vollständigen LKW-Ladungen sinken die Transportkosten erheblich. In Kombination mit multimodalen Transportlösungen und Automatisierung wird Cross-Docking zukünftig noch leistungsfähiger. Besonders Unternehmen mit hohen und planbaren Warenvolumina können von diesem Ansatz profitieren.

Der Schlüssel zum Erfolg liegt in der perfekten Abstimmung zwischen IT und Transport. Nur durch die nahtlose Integration beider Bereiche lässt sich das volle Potenzial von Cross-Docking ausschöpfen. Unternehmen, die diese Voraussetzungen erfüllen, erhöhen nicht nur ihre Effizienz, sondern reagieren auch flexibler auf dynamische Marktanforderungen.

Kostensenkung, digitale Vernetzung und multimodale Möglichkeiten machen Cross-Docking zu einem unverzichtbaren Werkzeug in der modernen Logistik.

FAQs

Für welche Unternehmen lohnt sich Cross-Docking wirklich?

Cross-Docking ist besonders vorteilhaft für Unternehmen, die große Warenmengen zügig und effizient bewegen müssen – etwa in der Lebensmittel- oder Pharmaindustrie. Mit diesem Ansatz lassen sich Lagerhaltungskosten reduzieren und Lieferzeiten minimieren, was die Effizienz der gesamten Logistikkette deutlich steigert.

Welche IT-Systeme sind für Cross-Docking in Echtzeit erforderlich?

Um Cross-Docking in Echtzeit erfolgreich umzusetzen, braucht es die richtige technische Ausstattung. Moderne Lagerverwaltungssysteme (WMS) spielen dabei eine zentrale Rolle. Sie ermöglichen eine effiziente Koordination von Wareneingängen und -ausgängen. Ergänzend dazu kommen Transport Management Systeme (TMS) ins Spiel, die für eine optimierte Routenplanung und eine lückenlose Sendungsverfolgung sorgen.

Zusätzlich sind spezielle Softwarelösungen erforderlich, die den Warenfluss digital abbilden können. Diese Tools erlauben es, den gesamten Umschlagprozess präzise zu steuern. Das Ergebnis? Kürzere Lieferzeiten, geringere Lagerkosten und ein insgesamt effizienterer Ablauf.

Wie geht man mit Verspätungen im Cross-Docking um?

Um Verspätungen im Cross-Docking besser zu handhaben, ist eine vorausschauende und flexible Planung unerlässlich. Eine klare und effiziente Kommunikation zwischen Lieferanten, Spediteuren und Empfängern spielt dabei eine zentrale Rolle. So können Verzögerungen frühzeitig erkannt und gezielt angegangen werden.

Einige Maßnahmen, die helfen können, die Auswirkungen von Verzögerungen zu minimieren, sind:

- Einsatz von alternativen Routen, um Engpässe zu umgehen.

- Bereitstellung zusätzlicher Ressourcen, wie Fahrzeuge oder Personal, um Engstellen zu entlasten.

- Einplanung von Pufferzeiten, um unerwartete Verzögerungen abzufangen.

Darüber hinaus bieten Echtzeitdaten eine wertvolle Grundlage, um schnell auf Änderungen zu reagieren. Durch die Möglichkeit, Anpassungen in Echtzeit vorzunehmen, bleibt die Lieferkette effizient, auch wenn unvorhergesehene Ereignisse eintreten.

Verwandte Blogbeiträge

- Markttrends 2025: Logistikkosten reduzieren

- Top 10 KPIs für überregionale Logistikplanung

- Zukunft des interregionalen Bestandsmanagements: Trends 2025

- Wie optimiert man Logistikkosten bei Fahrzeugbewertungen?