Kalibrierung ist der Schlüssel, um sicherzustellen, dass Vibrationssensoren präzise und zuverlässige Daten liefern. Ohne regelmäßige Kalibrierung können Messfehler auftreten, die zu falschen Bewertungen führen – insbesondere in sicherheitskritischen Bereichen wie der Fahrzeugdiagnose. Vibrationssensoren, wie Beschleunigungsmesser, messen mechanische Schwingungen und wandeln diese in elektrische Signale um. Eine präzise Kalibrierung stellt sicher, dass diese Messungen auf internationale Standards zurückgeführt werden können.

Wichtige Punkte:

- Warum Kalibrierung? Sie garantiert konsistente und genaue Messwerte, die für rechtlich belastbare Gutachten unverzichtbar sind.

- Häufige Fehlerquellen: Unkalibrierte Sensoren können Resonanzprobleme und Abweichungen von bis zu 10 % verursachen.

- Standards: ISO 16063-21 und ISO 17025 sind essenziell für die Kalibrierung und Rückverfolgbarkeit.

- Praktische Anwendung: Kalibrierte Sensoren erkennen Unwuchten, Lagerschäden und Materialermüdung in Fahrzeugkomponenten.

Kalibrierte Sensoren reduzieren Risiken, verbessern die Datenqualität und sorgen für fundierte Entscheidungen – ein Muss für präzise Fahrzeuganalysen.

Faktoren, die die Sensorgenauigkeit beeinflussen

Hauptparameter, die die Sensorleistung definieren

Die Leistung eines Sensors wird maßgeblich durch verschiedene technische Parameter bestimmt, die eine präzise Kalibrierung ermöglichen. Empfindlichkeit ist hierbei ein zentraler Faktor. Sie gibt an, welche elektrische Spannung bei einem bestimmten Vibrationsniveau erzeugt wird. Aber auch andere Parameter spielen eine entscheidende Rolle. Der Frequenzgang legt fest, in welchem Bereich – typischerweise zwischen 0,1 Hz und 20 kHz – der Sensor zuverlässig arbeitet, da die Empfindlichkeit von der Frequenz der Schwingung abhängt. Ein weiterer wichtiger Aspekt ist die Linearität, die sicherstellt, dass der Sensor über verschiedene Beschleunigungsniveaus hinweg – von 0,01 m/s² bis 250 m/s² – konstante Ausgangswerte liefert.

Eine Referenzfrequenz von 159,2 Hz (Kreisfrequenz: 1.000 rad/s) erleichtert die Kalibrierung erheblich. Bei dieser Frequenz sind die Werte für Schwingungsbeschleunigung, Geschwindigkeit und Verschiebung identisch (z. B. 1 m/s², 1 mm/s und 1 µm). In der Industrie werden standardmäßig 11 Messpunkte zwischen 20 Hz und 800 Hz bei einer konstanten Schwinggeschwindigkeit von 10 mm/s verwendet.

Zusätzlich müssen digitale Sensoren nicht nur in der Amplitudenmessung, sondern auch hinsichtlich der Phaseninformation kalibriert werden. Dies ist entscheidend, um die Qualität des internen Timings und phasenbezogener Messungen zu gewährleisten. Auch die Temperaturabhängigkeit ist ein bedeutender Faktor, insbesondere bei Anwendungen außerhalb von Laborbedingungen.

Diese Parameter bilden die Grundlage, um mögliche Fehlerquellen durch ungenaue Kalibrierung zu identifizieren.

Probleme durch mangelhafte Kalibrierung

Ohne regelmäßige Kalibrierung kann die Reproduzierbarkeit eines Sensors leiden – eine Eigenschaft, die gerade bei sicherheitskritischen Anwendungen unverzichtbar ist. Fehlerquellen wie Resonanzen der Montagefläche oder horizontale Bewegungen des Shakers können systematische Messabweichungen verursachen. Solche Störungen können die tatsächliche Referenzbeschleunigung um 0,1 % bis 10 % verfälschen. Besonders problematisch sind laterale Bewegungen bei etwa 80 Hz, die die Phasenmessung erheblich beeinträchtigen und die Synchronisation mehrerer Sensoren gefährden.

Nicht berücksichtigte Messunsicherheiten erhöhen das Risiko von Fehleinschätzungen: Schäden könnten übersehen oder intakte Bauteile unnötig ausgetauscht werden.

„Das Ergebnis einer Kalibrierung besteht immer aus dem Messwert einschließlich der zugehörigen Messunsicherheit." – Physikalisch-Technische Bundesanstalt (PTB)

Um solche Probleme zu vermeiden, sind etablierte Kalibrierstandards und normative Vorgaben essenziell.

Kalibrierstandards, die Sie kennen sollten

In Deutschland ist die Physikalisch-Technische Bundesanstalt (PTB) das nationale Metrologieinstitut und bietet die höchste Rückverfolgbarkeit für Bewegungsgrößen. Der Deutsche Kalibrierdienst (DKD), koordiniert durch die PTB, entwickelt Richtlinien, die den Stand der Technik widerspiegeln. Diese Richtlinien werden von der Deutschen Akkreditierungsstelle (DAkkS) für die Akkreditierung von Kalibrierlaboren herangezogen.

Die ISO 16063-21 ist die wichtigste Norm für die Kalibrierung durch Vergleich mit einem Referenzsensor, was die häufigste Methode für industrielle Vibrationssensoren darstellt. Für die Primärkalibrierung von Referenzstandards gilt die ISO 16063-11. Darüber hinaus definiert die DIN EN ISO/IEC 17025 die Kompetenzanforderungen an Prüf- und Kalibrierlabore, um sicherzustellen, dass Ergebnisse international vergleichbar sind. Für dynamische Messungen und Konditionierungsverstärker ist die deutsche Richtlinie DKD-R 3-2 relevant, die sich auf die komplexe Übertragungsfunktion (Betrag und Phase) konzentriert.

Diese Standards sind nicht nur in der Industrie, sondern auch bei präzisen Fahrzeugbewertungen unverzichtbar. Es ist wichtig, dass Kalibrierlabore von der DAkkS akkreditiert sind. Nur so wird garantiert, dass Kalibrierscheine über das ILAC MRA (International Laboratory Accreditation Cooperation Mutual Recognition Arrangement) weltweit anerkannt werden. Die Messunsicherheit wird üblicherweise mit einer Überdeckungswahrscheinlichkeit von etwa 95 % angegeben, was einem Erweiterungsfaktor von k = 2 entspricht.

Vorbereitung auf die Kalibrierung

Auswahl der richtigen Kalibriermethode

Die Wahl der Kalibriermethode hängt stark vom Einsatzbereich und den spezifischen Anforderungen ab. Für Laborkalibrierungen nach ISO 16063-21 werden luftgelagerte elektrodynamische Erreger eingesetzt, die eine äußerst präzise Messung ermöglichen. Müssen Sensoren jedoch direkt vor Ort kalibriert werden – beispielsweise bei fest installierten Anlagen – sind mobile, batteriebetriebene Kalibratoren eine praktische Lösung.

Die Entscheidung zwischen einer Vor-Ort- und einer Laborkalibrierung sollte gut überlegt sein. Laborkalibrierungen bieten die geringste Messunsicherheit, während mobile Systeme den Vorteil haben, die gesamte Messkette – vom Sensor über den Vorverstärker bis hin zum Signalkonditionierer – ohne Demontage zu prüfen. Sobald die Methode festgelegt ist, geht es an die Einrichtung einer geeigneten Kalibrierumgebung.

Einrichtung der Kalibrierumgebung

Für eine präzise Kalibrierung ist eine vibrationsarme, stabile Umgebung unerlässlich. Achten Sie darauf, dass alle Verbindungen fest und sicher sind. Zudem sollte der Standardwert von 159,2 Hz für die Plausibilitätsprüfung eingehalten werden. Um die Gültigkeit des Kalibrierscheins sicherzustellen, müssen sämtliche Kalibratorwerte auf anerkannte Standards rückführbar sein.

Checkliste vor der Kalibrierung

Sobald Methode und Umgebung definiert sind, sollten Sie die gesamte Messkette überprüfen. Dazu gehören der Referenzsensor, der Vorverstärker, der Signalkonditionierer, der Schwingungsregler, der Leistungsverstärker und der Erreger. Der Referenzsensor selbst muss ebenfalls aktuell kalibriert sein, idealerweise durch ein DAkkS-Labor. Nur so können Sie sicherstellen, dass die aktuelle Empfindlichkeit korrekt in die Regelungssoftware eingegeben wird.

Definieren Sie vorab die Messparameter: Welcher Frequenzbereich ist erforderlich? Soll mit einer konstanten Schwinggeschwindigkeit oder Beschleunigung gemessen werden? Bei Werkskalibrierungen wird häufig eine konstante Schwinggeschwindigkeit von 10 mm/s über mehrere Messpunkte genutzt. Dokumentieren Sie den Nullpunkt und prüfen Sie die Konfiguration sorgfältig. Die Bearbeitungszeit für eine Laborkalibrierung beträgt in der Regel 5 bis 7 Werktage.

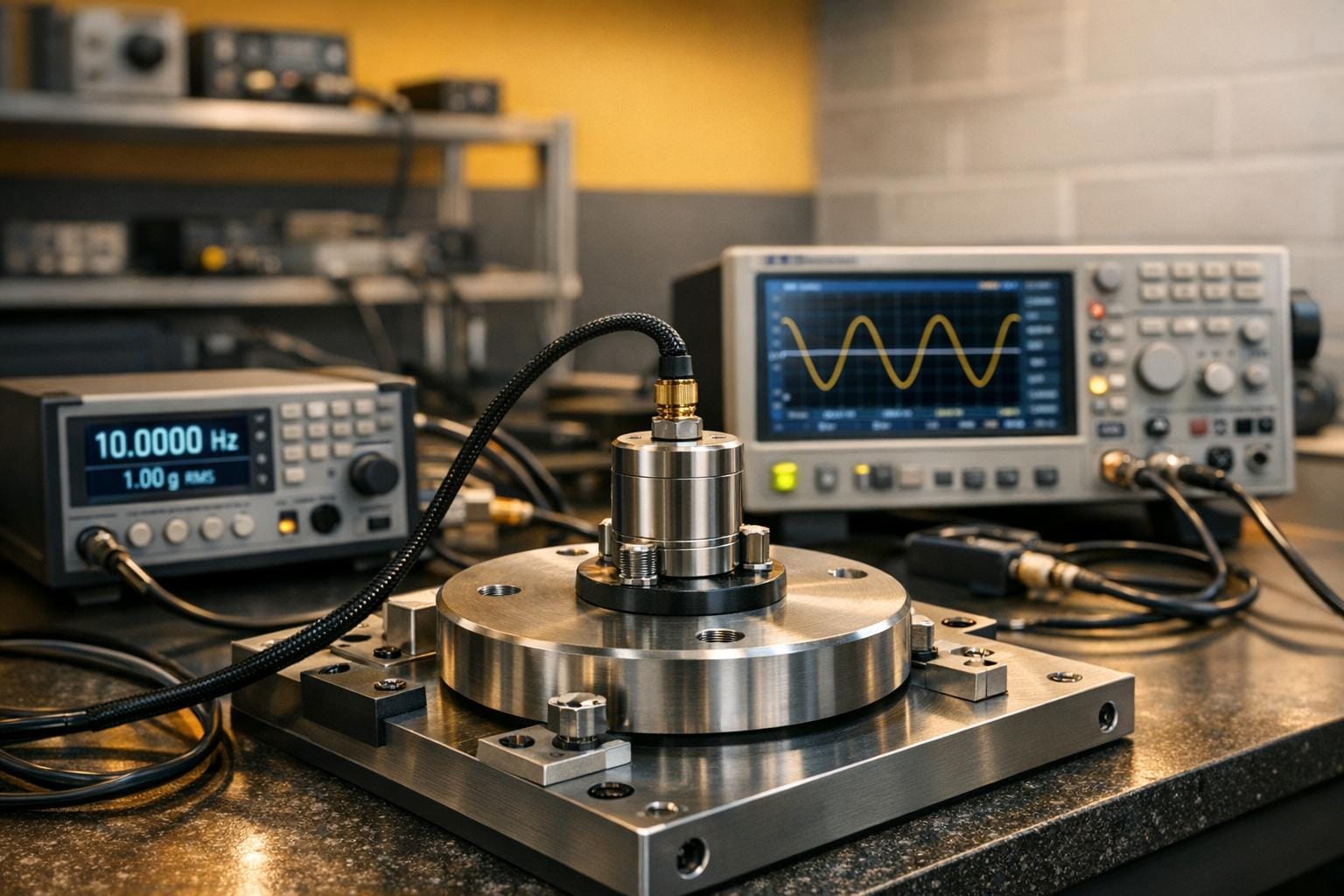

So kalibrieren Sie Vibrationssensoren

4-Schritte-Prozess zur Kalibrierung von Vibrationssensoren

Schritt 1: Sensor vorbereiten

Bevor Sie mit der Kalibrierung beginnen, sollten Sie den Sensor gründlich überprüfen. Notieren Sie die Seriennummer, das letzte Kalibrierdatum und untersuchen Sie das Gehäuse auf mögliche Schäden. Ein Sturz aus Hüfthöhe auf einen Betonboden kann den Sensor mit einem Schock von bis zu 2.000 g belasten, was die Kalibrierung dauerhaft beeinflussen oder den Sensor beschädigen kann. Lassen Sie den Sensor außerdem auf die Umgebungstemperatur akklimatisieren, um stabile Messbedingungen sicherzustellen. Bei triaxialen Beschleunigungssensoren ist es wichtig, jede der drei Achsen separat zu kalibrieren.

Schritt 2: Sensor korrekt montieren

Eine präzise Montage des Sensors ist entscheidend für verlässliche Ergebnisse. Der Sensor wird in der Regel auf einem beweglich gelagerten Stahlbolzen des Vibrationskalibriergeräts befestigt – am besten mit einer Schraubverbindung. Diese feste Verbindung sorgt dafür, dass die mechanischen Schwingungen ohne Verluste übertragen werden.

„Die Kalibrierung von Vibrationssensoren erfolgt durch den Vergleich des Messwerts des zu kalibrierenden Wandlers mit dem eines Standard-Beschleunigungssensors." – ifm

Überprüfen Sie das Anzugsdrehmoment der Schraube sorgfältig, da eine lockere Befestigung eine der Hauptursachen für Fehler bei hochfrequenten Messungen ist. Für Vergleichskalibrierungen wird häufig die sogenannte „Back-to-Back"-Konfiguration verwendet. Dabei werden der Referenzsensor und der zu prüfende Sensor direkt übereinander auf der Kopplungsfläche montiert. Sobald die Montage abgeschlossen ist, kann die eigentliche Kalibrierung beginnen.

Schritt 3: Kalibrierung durchführen

Der Vibrationskalibrator erzeugt ein sinusförmiges Schwingungssignal, oft bei 159,2 Hz, einer Frequenz, bei der Schwingungsbeschleunigung, -geschwindigkeit und -weg identische Zahlenwerte haben. Der integrierte Referenzsensor sowie die Regelelektronik des Kalibrators stellen sicher, dass die Amplitude unabhängig von der Sensormasse konstant bleibt. Um die Empfindlichkeit des Sensors zu bestimmen, vergleichen Sie die eingestellte Amplitude mit der gemessenen Ausgangsspannung. Typische Kalibrierbereiche liegen zwischen 16 Hz und 10 kHz bei Amplituden von 1 bis 10 m/s².

Schritt 4: Ergebnisse dokumentieren

Nach Abschluss der Kalibrierung sollten Sie alle Messergebnisse unverzüglich dokumentieren. Eine vollständige und sorgfältige Dokumentation ist entscheidend für die Rückverfolgbarkeit. Erfassen Sie die Sensor-ID, das Kalibrierdatum, die Frequenz, die Amplitude, die gemessene Empfindlichkeit und die relevanten Umgebungsbedingungen wie Temperatur und Luftfeuchtigkeit. Notieren Sie auch eventuelle Abweichungen vom Sollwert.

Stellen Sie sicher, dass alle einstellbaren Werte des Kalibrators auf nationale oder internationale Standards rückführbar sind, um die Gültigkeit der Ergebnisse zu gewährleisten. Diese Aufzeichnungen dienen nicht nur der Ausstellung eines Kalibrierscheins, sondern ermöglichen es auch, Veränderungen der Sensoreigenschaften über die Zeit zu verfolgen. Bei sachgerechter Lagerung ändern sich die Eigenschaften von Vibrationssensoren in der Regel um weniger als 2 % über mehrere Jahre.

Einsatz kalibrierter Sensoren in der Fahrzeugbegutachtung

Häufige Anwendungen in der Fahrzeugbegutachtung

Kalibrierte Vibrationssensoren spielen eine entscheidende Rolle, wenn präzise Schwingungsmessungen erforderlich sind, um Schäden oder Verschleiß zu erkennen. In der Motordiagnose helfen sie, Unwuchten und Lagerschäden durch typische Schwingungsmuster aufzuspüren. Im Bereich Fahrwerk und Aufhängung identifizieren sie verschlissene Dämpfer, defekte Lager oder Schäden an Querlenkerlagern. Besonders bei der Modalanalyse unterstützen sie dabei, strukturelle Resonanzen zu erkennen. Darüber hinaus sind sie bei Ermüdungstests unverzichtbar, da sie Materialermüdung oder mögliche Qualitätsprobleme in Prototypen aufdecken können.

Auch bei der Analyse von Unfallschäden kommen kalibrierte Sensoren zum Einsatz. Sie untersuchen das transiente Verhalten bei intensiven Stößen und zeigen, wie Fahrzeugstrukturen auf plötzliche Aufpralle reagieren. Damit die gesamte Messkette verlässliche Daten liefert, ist es notwendig, sowohl den Sensor als auch den Signalverstärker individuell zu charakterisieren. Diese präzisen Messdaten bilden die Grundlage für eine qualitätsgesicherte Fahrzeugbewertung, wie sie beispielsweise bei CUBEE angewendet wird.

Wie CUBEE Sachverständigen AG kalibrierte Sensoren nutzt

Die CUBEE Sachverständigen AG setzt kalibrierte Messtechnik ein, um verlässliche und rechtlich abgesicherte Gutachten zu erstellen. Dabei wird die metrologische Rückverfolgbarkeit auf nationale und internationale Standards (SI-Einheiten) gewährleistet, sodass die Messergebnisse konsistent und vergleichbar sind – egal, ob die Begutachtung am Standort oder mobil beim Kunden erfolgt. Durch die Zusammenarbeit mit akkreditierten Kalibrierlabors (z. B. auf DAkkS-Niveau) erfüllt CUBEE die Anforderungen von Qualitätsmanagementsystemen wie ISO 9001.

„Die Angabe eines Messergebnisses ist nur dann vollständig, wenn sie sowohl den dem Messwert zugeordneten Wert als auch die damit verbundene Messunsicherheit enthält." – PTB/DKD-Leitfaden

Die Berücksichtigung dieser dokumentierten Messunsicherheit ermöglicht fundierte Konformitätsaussagen und reduziert das Risiko von Fehlbewertungen, die finanzielle Verluste oder Sicherheitsprobleme nach sich ziehen könnten.

Kalibrierte vs. unkalibrierte Sensoren: Ein Vergleich

Ein Vergleich zwischen kalibrierten und unkalibrierten Sensoren verdeutlicht die Vorteile der kalibrierten Variante.

| Merkmal | Kalibrierte Sensoren | Unkalibrierte Sensoren |

|---|---|---|

| Rückverfolgbarkeit | Nachweisbar durch nationale/SI-Standards | Keine Rückverfolgbarkeit; isolierte Ergebnisse |

| Messunsicherheit | Quantifiziert nach GUM mit ca. 95 % Überdeckungswahrscheinlichkeit | Unbekannte Fehlermargen und mögliche Drift |

| Reproduzierbarkeit | Hoch; konsistente Ergebnisse über Zeit | Gering; Ergebnisse können stark variieren |

| Rechtliche Gültigkeit | Unterstützt glaubwürdige, gerichtsfeste Gutachten | Ergebnisse oft unzureichend für rechtliche oder versicherungstechnische Zwecke |

| Fehlerrisiko | Gering; minimiert fehlerhafte Schadensbewertungen | Hoch; Risiko für übersehene Mängel oder falsche Einschätzungen |

| Datenqualität | Berücksichtigt Frequenzgang und Phasenverschiebungen | Liefert oft verzerrte oder ungenaue Daten |

Langfristige Genauigkeit der Sensoren aufrechterhalten

Wann kalibrieren und wie zwischen den Kalibrierungen prüfen

Die Kalibrierung eines Sensors liefert nur einen Momentaufnahme der Messgenauigkeit zum Zeitpunkt der Durchführung. Daher ist es notwendig, Vibrationssensoren regelmäßig neu zu kalibrieren. Wie oft das geschieht, hängt von der jeweiligen Anwendung ab. Während Hersteller meist ein jährliches Intervall empfehlen, kann in der Praxis auch ein Zeitraum von 1 bis 3 Jahren ausreichen. Die optimale Frequenz richtet sich nach der Beanspruchung des Sensors und den Toleranzanforderungen Ihrer Anwendung.

„Die Anforderungen an die Kalibrierung sollten für jedes Prüfsystem und jede Anwendung individuell definiert werden." – Holger Nicklich, SPEKTRA

Zwischen den Kalibrierungen können Sie die Funktionsfähigkeit des Sensors durch Vergleichsmessungen überprüfen. Dabei wird die Ausgabe des Sensors mit einem zuverlässigen Referenzstandard verglichen. Hierfür eignen sich tragbare Vibrationskalibriergeräte, die präzise sinusförmige Schwingungen erzeugen – zum Beispiel bei einer festen Geschwindigkeit von 10 mm/s. Um mögliche nichtlineare Abweichungen zu erkennen, sollten Sie sowohl Extrem- als auch Mittelwerte der Messungen vergleichen.

Neben der regelmäßigen Überprüfung spielt auch die richtige Handhabung des Sensors eine entscheidende Rolle für seine Messgenauigkeit.

Sensoren richtig lagern und handhaben

Wie Sie Sensoren zwischen den Einsätzen behandeln, hat einen direkten Einfluss auf ihre Zuverlässigkeit. Besonders bei der Montage ist Sorgfalt gefragt: Die Montagefläche sollte frei von Farbe und anderen Rückständen sein. Nutzen Sie Entfetter zur Reinigung und befestigen Sie den Sensor idealerweise mit Industriekleber oder Gewindebolzen direkt auf dem massiven Metall des Lagergehäuses. Eine Montage auf dünnen Abdeckungen oder weit entfernten Gehäusen kann zu unpräzisen Messwerten führen.

„Montieren Sie Sensoren auf dem massiven Metall des Lagergehäuses, da dies den direkten Metallkontakt zur rotierenden Welle darstellt." – PRÜFTECHNIK

Für temporäre Messungen können auch Magnete verwendet werden, vorausgesetzt, die Montagefläche wurde gründlich gereinigt. Zwischen den Einsätzen sollten die Sensoren vor äußeren Einflüssen und mechanischen Schäden geschützt werden, um die Kalibriergenauigkeit zu bewahren.

Einen Wartungsplan erstellen

Ein durchdachter Wartungsplan sorgt dafür, dass die Messgenauigkeit langfristig erhalten bleibt. Starten Sie mit einem 1-Jahres-Intervall und passen Sie dieses basierend auf der Stabilität und Belastung des Sensors an – ein Zeitraum von 1 bis 3 Jahren ist oft sinnvoll. Dabei sollten Sie das Risiko berücksichtigen, dass ein unkalibrierter Sensor außerhalb der Spezifikation arbeiten könnte, was zu kostspieligen Fehlmessungen führen kann.

Planen Sie Überprüfungen während geplanter Maschinenstillstände oder Wartungsfenster ein, um zusätzliche Betriebskosten zu vermeiden. Dokumentieren Sie die Drift des Sensors. Wenn ein Sensor über längere Zeit stabil bleibt, können die Intervalle verlängert werden. Bei hoher Beanspruchung sind jedoch kürzere Zyklen notwendig. Denken Sie daran, die gesamte Messkette – vom Sensor bis hin zum Signalverstärker – in Ihren Wartungsplan einzubeziehen.

Fazit

Die Kalibrierung von Vibrationssensoren bildet das Fundament für präzise Fahrzeugbegutachtungen. Ohne eine durchgängige Rückführbarkeit sind Messergebnisse weder für rechtliche noch für technische Prüfungen ausreichend belastbar. Für professionelle Sachverständige gewährleisten nur kalibrierte Sensoren die notwendige Reproduzierbarkeit und die Messqualität, die beispielsweise von ISO 9001 gefordert wird.

„Die Angabe eines Messergebnisses ist nur dann vollständig, wenn sie sowohl den der Messgröße zugeordneten Wert als auch die mit diesem Wert verbundene Messunsicherheit enthält." – Physikalisch-Technische Bundesanstalt (PTB)

Eine akkreditierte Kalibrierung bietet nicht nur internationale Anerkennung, sondern auch den Nachweis fachlicher Kompetenz sowie objektive und wissenschaftlich fundierte Ergebnisse. Besonders bei sicherheitsrelevanten Bewertungen, wie etwa in der Schadensanalyse oder bei Oldtimer-Begutachtungen, minimiert eine korrekte Kalibrierung das Risiko von Fehleinschätzungen erheblich. Regelmäßige Kalibrierungen erweisen sich zudem als wirtschaftlich sinnvoll und stärken das Vertrauen der Kunden.

Kalibrierte Messinstrumente sind daher in der Fahrzeugbegutachtung unverzichtbar. Unternehmen wie die CUBEE Sachverständigen AG, die auf schnelle und professionelle KFZ-Gutachten spezialisiert sind, setzen auf kalibrierte Sensoren als Qualitätsmerkmal. Diese gewährleisten, dass digitalisierte Bewertungsprozesse nicht nur effizient, sondern auch messtechnisch einwandfrei ablaufen. Die Kombination aus fortschrittlicher Technologie und präzisen Sensoren schafft das Vertrauen, das sowohl Kunden als auch Versicherungen bei Schadensbewertungen und Wertgutachten erwarten.

Die konsequente Umsetzung der beschriebenen Maßnahmen – von der Auswahl der passenden Kalibriermethode über die korrekte Montage bis hin zur Erstellung eines strukturierten Wartungsplans – sorgt für zuverlässige Messdaten und verhindert teure Fehler. Regelmäßige Überprüfungen der Sensorleistung sowie die lückenlose Dokumentation der Kalibrierhistorie sind kein bürokratischer Ballast, sondern ein strategischer Vorteil im Wettbewerb um exakte und vertrauenswürdige Fahrzeugbewertungen.

FAQs

Warum ist die Kalibrierung von Vibrationssensoren für die Fahrzeugdiagnose unverzichtbar?

Die Kalibrierung von Vibrationssensoren spielt eine zentrale Rolle, wenn es darum geht, präzise und zuverlässige Messergebnisse sicherzustellen. Nur wenn die Sensoren korrekt kalibriert sind, können sie Abweichungen und Fehlfunktionen im Fahrzeug präzise erkennen – ein entscheidender Faktor für eine sichere Diagnose und anschließende Reparatur.

Darüber hinaus garantiert eine ordnungsgemäße Kalibrierung, dass die Messungen den geltenden rechtlichen Anforderungen sowie den hohen Qualitätsstandards in der Fahrzeugdiagnose entsprechen. Das ist besonders wichtig, um fundierte Entscheidungen treffen zu können und potenzielle Schäden frühzeitig zu erkennen.

Welche Vorschriften sind bei der Kalibrierung von Vibrationssensoren zu beachten?

Für die Kalibrierung von Vibrationssensoren sind einige Normen besonders wichtig. Dazu zählen die ISO 16063-4 (Kalibrierung von Vibrationsaufnehmern), die ISO 8041 sowie die DIN 4150-3, die spezifisch für Bauwerks-Schwingungen relevant ist. Ergänzend spielen auch die Qualitäts- und Labornormen der DIN EN ISO 9000-Reihe sowie der DIN EN ISO/IEC 17025 eine zentrale Rolle.

Zusätzlich bieten die PTB-DKD-Richtlinien, wie die DKD-R 3-10 und DKD-R 3-3, wertvolle Vorgaben für die dynamische Kalibrierung. Diese Normen und Richtlinien sorgen für präzise und verlässliche Messergebnisse und sind unverzichtbar, um hohe Qualitätsstandards sicherzustellen.

Wie häufig sollten Vibrationssensoren kalibriert werden, um präzise Messergebnisse sicherzustellen?

Damit Vibrationssensoren präzise und zuverlässig arbeiten, ist eine regelmäßige Kalibrierung unerlässlich. Wie oft das notwendig ist, hängt von verschiedenen Faktoren ab – darunter die Einsatzumgebung, die Beanspruchung und die geforderte Messgenauigkeit.

Eine allgemeine Faustregel: Einmal pro Jahr kalibrieren. Das entspricht auch den Anforderungen der ISO 9001, die eine regelmäßige Überprüfung von Messmitteln vorschreibt. Werden die Sensoren jedoch unter intensiven oder extremen Bedingungen genutzt, kann es sinnvoll sein, die Intervalle entsprechend zu verkürzen. So bleibt die Genauigkeit auch unter anspruchsvollen Bedingungen erhalten.

Verwandte Blogbeiträge

- Was sind Multi-Parameter-Kalibriergeräte?

- ISO-konforme Kalibrierung vs. Standard-Kalibrierung

- Wie beeinflussen Umgebungsbedingungen die Sensor-Kalibrierung?

- Warum ist Kalibrierung bei KFZ-Messgeräten wichtig?