Sensoren liefern präzise Messwerte – aber nur, wenn sie regelmäßig kalibriert werden. Umgebungsbedingungen wie Temperatur, Feuchtigkeit und elektromagnetische Störungen können die Genauigkeit stark beeinträchtigen. Dies führt zu Drift, Fehlern und verkürzten Kalibrierungsintervallen.

Wichtige Erkenntnisse:

- Temperatur: Schwankungen verursachen Drift und Instabilität. Außensensoren sind besonders betroffen.

- Feuchtigkeit: Beeinflusst Materialeigenschaften und kann Signalfehler auslösen.

- Magnetische Störungen: Verursachen Offsets und Rauschen, besonders bei Fahrzeug- und Industriersensoren.

- Maßnahmen: Kontrollierte Bedingungen, Abschirmung, temperaturkompensierte Modelle und optimierte Kalibrierungsintervalle.

Eine präzise Kalibrierung unter realen Einsatzbedingungen ist entscheidend, um langfristig zuverlässige Messergebnisse zu gewährleisten.

Wie Temperaturänderungen die Sensor-Kalibrierung beeinflussen

Temperaturdrift und Sensor-Instabilität

Temperaturdrift beschreibt die Veränderung des Ausgangssignals eines Sensors, die durch Temperaturschwankungen entsteht. Wenn elektronische Bauteile sich durch Erwärmung ausdehnen, verändern sich ihre physikalischen Eigenschaften – und das führt zu Messfehlern.

Daten zu Drucksensoren zeigen, dass ihre Genauigkeit im Bereich von ±0,5 % bis ±2 % des kalibrierten Bereichs liegt, wobei Temperaturschwankungen diese Werte direkt beeinflussen. Bei elektrochemischen Gassensoren, wie etwa Sauerstoffsensoren, spielen Temperatur, Luftfeuchtigkeit und Luftdruck zusammen eine Rolle bei der Kalibrierdrift. Untersuchungen zeigen, dass amperometrische Sauerstoffsensoren nach der Kalibrierung Sättigungswerte von 102–104 % erreichen können. Während eine jährliche Drift von 3–5 % bei diesen Sensoren noch akzeptabel ist, können größere Temperaturschwankungen häufigere Kalibrierungen erforderlich machen. Diese Einflüsse unterscheiden sich zudem je nach Einsatzort, wie weiter unten erläutert wird.

Kalibrierungsunterschiede zwischen Innen- und Außensensoren

Sensoren, die in Innenräumen betrieben werden, profitieren von stabilen, kontrollierten Bedingungen. Dadurch verlängern sich die Kalibrierungsintervalle, und die Verfahren werden einfacher. Außensensoren hingegen sind extremen Temperaturschwankungen von -20 °C bis +50 °C ausgesetzt. Das macht häufigere Rekalibrierungen und zusätzliche Robustheitstests notwendig.

Ein Beispiel: Der Drucktransmitter Fuji Electric FKC-FCX-AIV-6 (Messbereich 100 mbar, Genauigkeit ±0,5 %) erreicht in kontrollierten Innenumgebungen Kalibrierungsintervalle von bis zu 120 Monaten (10 Jahre). Unter Außenbedingungen verkürzen sich diese Intervalle jedoch drastisch, sofern keine Temperaturkompensation eingesetzt wird. Für Sauerstoffsensoren wird die Kalibrierung oft in gesättigter Luft bei einer definierten Temperatur durchgeführt, um Veränderungen im Partialdruck korrekt zu erfassen. Experimente mit Durchflussmessern haben gezeigt, dass der Außeneinsatz unter variierenden Temperatur-, Druck- und Viskositätsbedingungen eine „Kalibrierung unter Betriebsbedingungen" erfordert, um die Präzision im Einsatz sicherzustellen – ein deutlicher Unterschied zu stabilen Laborumgebungen.

Methoden zur Reduzierung temperaturbedingter Fehler

Um temperaturbedingte Fehler zu minimieren, gibt es verschiedene Ansätze. PID-Regler (Proportional-Integral-Derivative) sorgen während der Kalibrierung für stabile Temperaturen, indem sie Heiz- oder Kühlprozesse dynamisch anpassen. Das reduziert die Drift bei Prozessinstrumenten. Zusätzlich können thermische Kompensationsalgorithmen und Softwareanpassungen die Messwerte anhand bekannter Temperaturkoeffizienten korrigieren. Eine weitere Methode besteht darin, irrelevante Prüfpunkte – wie etwa 0 °C bei Prozessen, die über 100 °C laufen – während der Kalibrierung zu vermeiden.

Für Sauerstoffsensoren wird die Kalibrierung in gesättigter Luft bei kontrollierter Temperatur durchgeführt, um Fehler durch Wasserdampf-Partialdruck zu verhindern. Andere praktische Maßnahmen umfassen den Einsatz temperaturkompensierter Sensoren, die Nutzung von Klimakammern zur Simulation von Außenbedingungen und die Optimierung der Kalibrierungsintervalle durch Stabilitätsspezifikationen. Fuji Electric setzt beispielsweise auf TPE-Berechnungen (Total Probable Error: √((E1)² + (E2)² + (E3)²)), um Intervalle auf bis zu 10 Jahre auszudehnen.

Feuchtigkeitseinflüsse auf die Sensor-Kalibrierung

Messfehler durch Luftfeuchtigkeit

Luftfeuchtigkeit zählt zu den größten Herausforderungen bei der Kalibrierung von Sensoren. Schwankungen in der Feuchtigkeit können Materialeigenschaften wie die Dielektrizitätskonstante, Leitfähigkeit und die Quellung von Polymeren beeinflussen. Das führt zu Signaldrift, Offset-Fehlern und Hystereseeffekten.

Elektrochemische Gassensoren sind besonders anfällig für solche Einflüsse. Faktoren wie Temperatur, Luftfeuchtigkeit und Luftdruck wirken zusammen und verursachen eine Drift in der Kalibrierung. Daher wird empfohlen, diese Sensoren regelmäßig unter den typischen Einsatzbedingungen zu kalibrieren. Bei elektrochemischen CO-Sensoren liegt die Abhängigkeit von der Feuchte meist im einstelligen Prozentbereich innerhalb des spezifizierten Betriebsbereichs.

Ein weiteres Problem tritt bei Sauerstoffsensoren auf: Wenn sich Wassertropfen auf der Membran bilden, verändern sie die Diffusionsraten der Gase. Das beeinträchtigt die Berechnung des Partialdrucks und kann Abweichungen von mehreren Prozent verursachen. Nach der Kalibrierung erreichen solche Sensoren oft nur 102–104 % Luftsättigung statt der idealen 100 % . Die Norm DIN EN ISO 5814:2013-02 verlangt Kalibrierungen in gesättigter Luft ohne Kondensation, wobei der Wasserdampfpartialdruck exakt berücksichtigt werden muss.

Dauerhaft hohe Luftfeuchtigkeit beschleunigt außerdem Alterungsprozesse. Korrosion an Kontaktstellen, Membranen und in Referenzelektrolyten tritt verstärkt auf, was häufige Rekalibrierungen oder sogar den Austausch des Sensors erforderlich macht . Bei der Kalibrierung von Beschleunigungssensoren, beispielsweise in Sitzkomforttests, wird daher oft ein Thermo-Hygrometer eingesetzt, um die Umgebungsfeuchte zu messen und in die Unsicherheitsanalyse einzubeziehen. Solche Herausforderungen verdeutlichen, wie wichtig präzise Kalibriertechniken unter realistischen Bedingungen sind.

Im nächsten Abschnitt werden Methoden vorgestellt, um feuchtigkeitsbedingte Fehler zu minimieren.

Techniken für stabile Leistung unter feuchten Bedingungen

Die Kalibrierung unter kontrollierten Bedingungen hat sich als effektive Maßnahme gegen feuchtigkeitsbedingte Fehler bewährt. Für elektrochemische CO-Sensoren ist es entscheidend, dass Temperatur, Feuchtigkeit, Druck und Luftgeschwindigkeit während der Kalibrierung konstant gehalten werden. Schwankungen, insbesondere bei der Feuchtigkeit, können die Sensorempfindlichkeit direkt beeinflussen.

Hydrophobe Membranen und spezielle Beschichtungen helfen, Kondensation und Diffusionseffekte zu reduzieren, wodurch die Drift minimiert wird. Dies ermöglicht längere Kalibrierintervalle – ähnlich wie bei Drucksensoren, bei denen Stabilitätsanalysen Intervalle von bis zu 120 Monaten nahelegen .

In der Praxis empfehlen Fachleute eine Mehrpunkt-Kalibrierung bei definierten Feuchtestufen, wie z. B. 30 %, 60 % und 90 % relativer Feuchte. Diese Methode hilft, Nichtlinearitäten und Hysteresefehler zu verringern. Zusätzlich sollte die Kalibrierung möglichst unter Bedingungen erfolgen, die den tatsächlichen Einsatzbedingungen des Sensors entsprechen, um systematische Fehler zu minimieren. Für Sauerstoffsensoren wird oft eine Nullpunktprüfung durchgeführt, beispielsweise mit Natriumsulfitlösung oder Stickstoff. Dabei wird die gemessene Feuchtigkeit in die Unsicherheitsberechnung einbezogen, etwa mit der Formel TPE = √(E₁² + E₂² + E₃²) .

Magnetische und elektromagnetische Störeinflüsse

Fehler durch Magnetfeldänderungen

Magnetfelder und elektromagnetische Störungen sind oft unterschätzte Faktoren, die die Kalibrierung von Sensoren beeinflussen können. Besonders betroffen sind Sensoren wie Magnetometer, Kompasssensoren, Hall- und MR-Sensoren, induktive Näherungssensoren sowie Raddrehzahl- und Wegsensoren in Fahrzeugen. Diese reagieren empfindlich auf äußere Felder, die ungewollte Spannungen und Ströme in ihren Komponenten erzeugen.

Die Auswirkungen sind vielfältig: Konstante Offsets führen zu einer gleichmäßigen Verschiebung der Messwerte, Skalierungsfehler verändern den Messbereich, und erhöhtes Rauschen sorgt für instabile Anzeigen. Solche Fehler können die Genauigkeit der Messungen erheblich beeinträchtigen. Beispielsweise können bei Raddrehzahlsensoren, die für ABS und ESP eingesetzt werden, Hochstromleitungen oder geänderte Bremsteile in der Nähe sporadisch Fehlimpulse auslösen, was die ursprünglich kalibrierte Drehzahlkennlinie verfälscht.

Langsam ändernde Magnetfelder, etwa durch bewegte Stahlträger oder zusätzliche Fahrzeugteile, führen zu statischen Offsets oder langfristiger Drift, was eine erneute Kalibrierung unter den neuen Bedingungen notwendig macht. Schnelle elektromagnetische Störungen, wie sie von Frequenzumrichtern, Zündsystemen oder Funkdiensten ausgehen, verursachen hingegen kurzzeitige Spitzen und sporadische Fehltrigger.

Maßnahmen zur Minimierung magnetischer Störungen

Die räumliche Trennung von Sensoren und starken elektromagnetischen Quellen ist ein zentraler Ansatz zur Reduzierung solcher Einflüsse. In Fahrzeugen bedeutet dies, empfindliche Sensorsignale möglichst weit entfernt von Hochvolt-Leitungen zu führen, kurze Leitungswege zu Steuergeräten einzuhalten und die EMV-Richtlinien der Hersteller zu beachten.

Geschirmte Twisted-Pair-Kabel können helfen, eingekoppelte Störungen zu minimieren. Gegen statische und niederfrequente Magnetfelder bieten Werkstoffe mit hoher magnetischer Permeabilität, wie Mu-Metall oder weichmagnetischer Stahl, effektiven Schutz, da sie die Feldlinien umlenken. Für hochfrequente elektromagnetische Felder sind leitfähige Gehäuse aus Kupfer oder Aluminium mit flächigem Masseanschluss sinnvoll. Ergänzend können HF-Filter und Ferritkerne an Ein- und Ausgängen eingesetzt werden.

Bei der Kalibrierung selbst sollten reproduzierbare Bedingungen geschaffen werden. Vergleichsmessungen in einem geschirmten Raum können zeigen, ob elektromagnetische Störungen die Ursache für Instabilitäten sind. Wenn eine Kalibrierung im Labor stabil bleibt, im Feld jedoch Schwankungen zeigt, liegt der Verdacht nahe, dass elektromagnetische Interferenzen die Hauptursache sind. Für sicherheitskritische Fahrzeugsensoren wie Brems- und Lenkwinkelsensoren empfiehlt sich eine Kalibrierung unter realistischen Umgebungsbedingungen oder mit künstlich erzeugten Störfeldern. So kann die Sensitivität ermittelt und in die Messunsicherheit einbezogen werden.

Praktische Schritte für eine präzise Kalibrierung

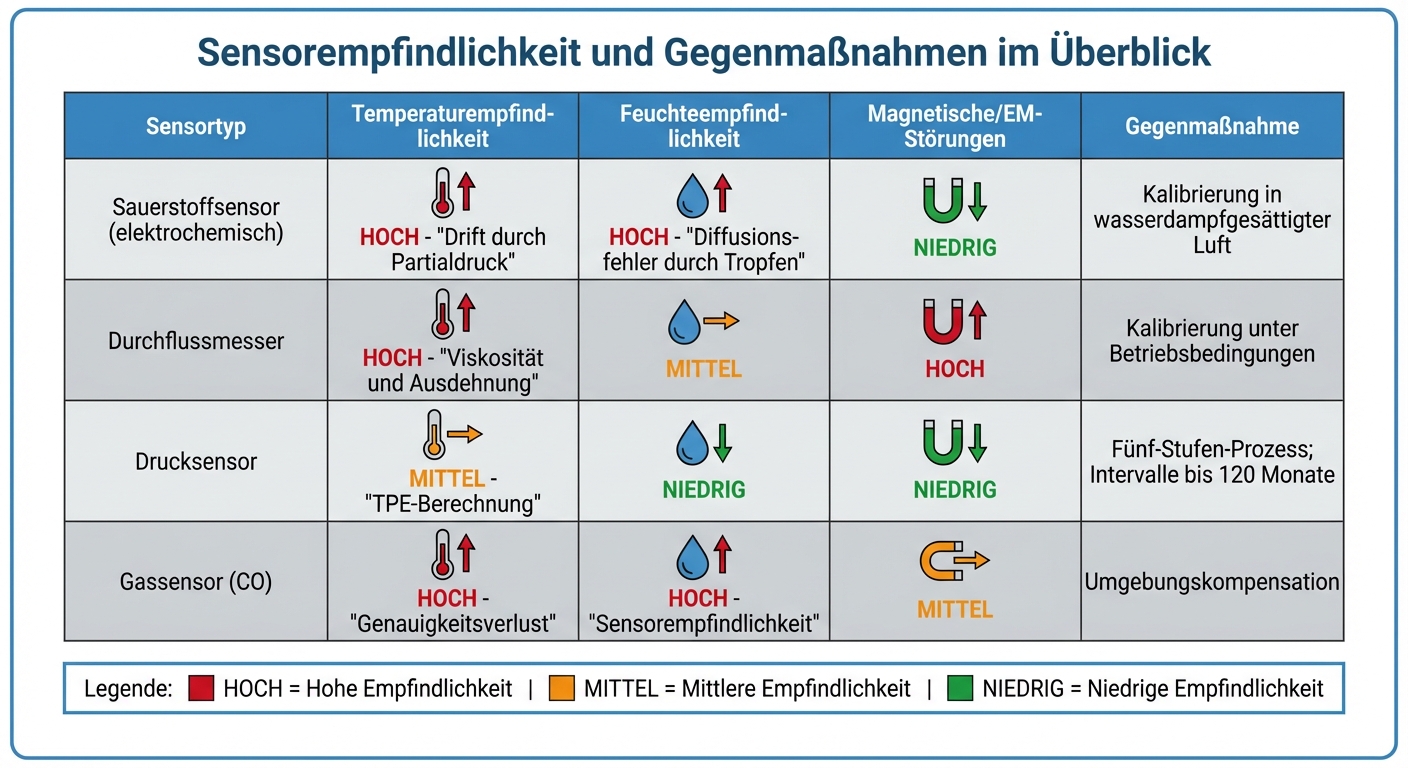

Sensor-Empfindlichkeit gegenüber Umgebungsbedingungen und Kalibrierungsmaßnahmen

Bewährte Kalibrierverfahren

Präzise Kalibrierprozesse berücksichtigen sowohl die Umgebungsbedingungen als auch die tatsächlichen Einsatzszenarien, wie sie beispielsweise in Fahrzeugsensorsystemen auftreten. Eine besonders zuverlässige Methode ist die Side-by-Side-Referenzmethode: Hierbei wird der zu kalibrierende Sensor direkt neben einem rückgeführten Referenzsensor betrieben. Beide Sensoren messen unter identischen Bedingungen, wobei definierte Messpunkte (z. B. 0 %, 25 %, 50 %, 75 % und 100 %) genutzt werden, um Hysterese und Nichtlinearitäten zu erkennen.

Für Sauerstoffsensoren ist die Kalibrierung in wasserdampfgesättigter Luft gemäß DIN EN ISO 5814:2013-02 entscheidend. Der temperaturabhängige Wasserdampfpartialdruck wird dabei zur Berechnung des O₂-Partialdrucks herangezogen.

Bei Drucksensoren hingegen kommt ein mehrstufiger Prozess zum Einsatz. Dieser umfasst die Festlegung von Toleranzen, die Berücksichtigung der Betriebskonditionen, die Berechnung des Totalen Prozessfehlers (TPE), Stabilitätsprüfungen und die Abschätzung von Kalibrierungsintervallen. Bei besonders stabilen Drucksensoren können Intervalle von bis zu 120 Monaten erreicht werden.

Eine Kalibrierung unter realen Betriebsbedingungen ist unverzichtbar, wenn Temperatur, Druck, Viskosität oder Strömungsprofile im Einsatz stark von Laborbedingungen abweichen. So sollten Durchflussmesser idealerweise im eingebauten Zustand oder unter Testbedingungen kalibriert werden, die den tatsächlichen Anlagenbedingungen möglichst nahekommen. Änderungen in den Betriebsbedingungen erfordern häufig eine sofortige Neukalibrierung.

Die folgende Tabelle gibt einen Überblick über Sensorempfindlichkeiten und mögliche Gegenmaßnahmen.

Vergleichstabelle zur Sensorempfindlichkeit

| Sensortyp | Temperaturempfindlichkeit | Feuchteempfindlichkeit | Magnetische/EM-Störungen | Beispielhafte Gegenmaßnahme |

|---|---|---|---|---|

| Sauerstoffsensor (elektrochemisch) | Hoch (Drift durch Partialdruck) | Hoch (Diffusionsfehler durch Tropfen) | Niedrig | Kalibrierung in wasserdampfgesättigter Luft |

| Durchflussmesser | Hoch (Einfluss von Viskosität und Ausdehnung) | Mittel | Hoch | Kalibrierung unter Betriebsbedingungen |

| Drucksensor | Mittel (TPE-Berechnung) | Niedrig | Niedrig | Fünf-Stufen-Prozess; Intervalle bis zu 120 Monaten |

| Gassensor (z. B. CO) | Hoch (Genauigkeitsverlust) | Hoch | Mittel | Umgebungskompensation |

Anwendung auf Fahrzeugsensorsysteme

Die beschriebenen Verfahren lassen sich gezielt auf die Herausforderungen in Fahrzeugen anwenden. In ADAS-Systemen (Advanced Driver Assistance Systems) müssen Sensoren unter realen Bedingungen kalibriert werden. Dazu gehören Straßentemperaturen zwischen –20 °C und 80 °C, schwankende Luftfeuchtigkeit sowie Vibrationen. Radar- und Lidar-Sensoren benötigen zusätzlich Referenzvergleiche, um magnetische Störungen durch Fahrzeugkomponenten auszugleichen.

Die TPE-Methode (Total Probable Error) ermöglicht durch dynamische Anpassung der Kalibrierintervalle eine zuverlässige Funktion von Kollisionsvermeidungssystemen. Werkstatt- und feldbezogene Kalibrierungen verwenden dabei Hilfsmittel wie Kamera- oder Radar-Zieltafeln, Fahrdynamiktests und OBD-gestützte Nullabgleiche. Diese berücksichtigen sowohl die Einbaulage der Sensoren als auch die Umgebungsbedingungen. Während des Kalibrierprozesses sollten Temperatur, Luftfeuchtigkeit und Druck kontinuierlich überwacht und dokumentiert werden. So lassen sich größere Abweichungen vermeiden oder zumindest in die Unsicherheitsberechnung einbeziehen. Elektromagnetische Störungen – etwa durch Leistungskabel oder Frequenzumrichter – können durch geeignete Abschirmmaßnahmen und Erdung minimiert werden.

Fazit

Sensoren reagieren empfindlich auf Umgebungsbedingungen wie Temperatur, Luftfeuchtigkeit, Druck oder elektromagnetische Störungen. Studien zeigen, dass diese Faktoren messbare Abweichungen verursachen können. Deshalb ist es entscheidend, Kalibrierungen unter realen Betriebsbedingungen durchzuführen, um dauerhaft präzise Messergebnisse sicherzustellen. Diese Erkenntnisse bilden die Grundlage für eine Anpassung der Kalibrierungsintervalle.

Durch optimierte Intervalle lassen sich Wartungskosten reduzieren. Bei Sensoren, die extremen Bedingungen ausgesetzt sind – etwa starken Temperaturschwankungen oder hoher Luftfeuchtigkeit – sind jedoch kürzere Intervalle und häufigere Überprüfungen erforderlich.

Um solche Einflüsse zu minimieren, gibt es gezielte Maßnahmen: Sensoren sollten vor der Kalibrierung akklimatisiert werden, temperaturkompensierte Modelle eingesetzt und relevante Umgebungsparameter kontinuierlich überwacht werden. Magnetische Störungen können durch Abschirmung und Erdung verringert werden. Außerdem ermöglichen Trendanalysen aus vergangenen Kalibrierungen eine risikobasierte Anpassung der Intervalle.

Besonders anspruchsvoll sind Kalibrierungen in der Fahrzeugtechnik. Hier müssen sowohl die Einbaulage der Sensoren als auch wechselnde Umweltbedingungen berücksichtigt werden. Nur so lässt sich die Genauigkeit der Sensoren gewährleisten, was wiederum essenziell für die Fahrzeugsicherheit ist.

Die konsequente Umsetzung dieser Maßnahmen sorgt dafür, dass Sensorsysteme in Industrie und Fahrzeugtechnik langfristig präzise und zuverlässig arbeiten.

FAQs

Wie können die Kalibrierungsintervalle von Außensensoren an Umgebungsbedingungen angepasst werden?

Die Kalibrierungsintervalle für Außensensoren können verbessert werden, indem Umgebungsfaktoren wie Temperatur, Luftfeuchtigkeit, Staub und elektromagnetische Störungen regelmäßig überwacht und dokumentiert werden. Diese Einflüsse wirken sich direkt auf die Genauigkeit der Sensoren aus und sollten daher nicht außer Acht gelassen werden.

Um präzise Ergebnisse sicherzustellen, ist es ratsam, die Kalibrierung unter stabilen Bedingungen durchzuführen. Ändern sich die Umgebungsbedingungen deutlich, sollte die Kalibrierung erneut geprüft werden. Eine konsequente Wartung und Kalibrierung in kontrollierten Umgebungen hilft außerdem, die Zuverlässigkeit der Sensoren über einen längeren Zeitraum zu gewährleisten.

Wie können magnetische Störungen bei der Kalibrierung von Sensoren reduziert werden?

Um magnetische Störungen bei der Sensor-Kalibrierung zu reduzieren, gibt es einige praktische Ansätze. Eine Möglichkeit ist der Einsatz von magnetischen Abschirmungen, die den Sensor vor äußeren Störeinflüssen schützen. Außerdem sollte der Sensor möglichst weit entfernt von starken elektromagnetischen Quellen wie Stromleitungen oder elektrischen Geräten positioniert werden.

Für die besten Ergebnisse empfiehlt es sich, die Kalibrierung in einer kontrollierten Umgebung durchzuführen, in der stabile elektromagnetische Bedingungen herrschen. So lassen sich präzisere Messwerte erzielen und externe Störungen minimieren.

Warum sollte die Sensor-Kalibrierung unter realen Einsatzbedingungen erfolgen?

Die Kalibrierung von Sensoren unter den tatsächlichen Einsatzbedingungen ist entscheidend, da Umgebungsfaktoren wie Temperatur, Luftfeuchtigkeit oder Vibrationen die Genauigkeit der Messwerte stark beeinflussen können. Nur wenn die Sensoren direkt in ihrer vorgesehenen Umgebung kalibriert werden, können sie verlässliche und präzise Ergebnisse liefern.

Das spielt insbesondere in Bereichen wie Schadensbewertungen oder Wertgutachten eine zentrale Rolle, da hier exakte Daten die Grundlage für fundierte Entscheidungen bilden. Eine sorgfältige Kalibrierung schafft Vertrauen in die Ergebnisse und sichert deren Qualität.

Verwandte Blogbeiträge

- Was sind Multi-Parameter-Kalibriergeräte?

- Warum ist die Kalibrierung bei KFZ-Gutachten wichtig?

- Wie tragbare Kalibratoren die Messgenauigkeit verbessern

- Die besten Softwarelösungen für die Mehrparameter-Kalibrierung